Equipos que se detienen inesperadamente, que no rinden como deben o que generan defectos en el producto están en las pesadillas de muchos responsables de producción. Afortunadamente, estos pueden dormir más tranquilos gracias a que cuentan con planes para el mantenimiento industrial. Te damos las pautas básicas para su creación y te aclaramos por qué son tan necesarios en las fábricas de referencia.

¿Qué es un plan de mantenimiento industrial?

Un plan de mantenimiento industrial consiste en una serie de procesos coordinados que tienen como fin que los equipos de la planta estén operativos el mayor tiempo posible y que funcionen correctamente.

Estos planes dependerán en gran parte del tipo de mantenimiento que se pueden ejercer en una fábrica, que recordamos que son:

- Mantenimiento correctivo o reactivo: se interviene exclusivamente una vez que el equipo esté averiado.

- Mantenimiento preventivo: funciona mediante una serie de inspecciones y acciones programadas cada cierto tiempo.

- Mantenimiento predictivo: se adelanta al fallo, identificando el equipo que lo va a sufrir y cuándo tiene más probabilidades de hacerlo.

- Mantenimiento prescriptivo: el sistema es capaz de recomendar la mejor forma de actuar en función de las circunstancias particulares de cada situación.

Aunque sean metodologías distintas, cuentan con una serie de características y etapas comunes que son las que vamos a describir de aquí en adelante.

Unas tareas de mantenimiento que en su descripción deben mostrar aspectos como su frecuencia de ejecución, su duración, aspectos técnicos, si implica la parada del equipo, la necesidad de personal especializado, etc.

Aunque el mantenimiento correctivo sea considerado un tipo de mantenimiento industrial, en este artículo vamos a dejarlo al margen, ya que los planes de mantenimiento y sus ventajas se asocian principalmente a la anticipación al fallo en los equipos.

Beneficios de contar con un plan de mantenimiento para tu fábrica

Tener un plan de mantenimiento industrial bien definido y ajustado correctamente a la actividad de la planta conlleva una serie de ventajas, entre las que destacamos:

- Los costes de mantenimiento son menores, sobre todo en mantenimiento predictivo y prescriptivo, ya que con ellos intervenimos únicamente cuando es necesario. Además, actuar antes de que la avería ocurra siempre va a suponer un menor coste que si lo hacemos después de que dé la cara.

- Los equipos tendrán una vida mucho más prolongada, su amortización será mayor y la inversión en su adquisición se reduce.

- Evitamos en la medida de lo posible las paradas no planificadas en la línea de producción, con lo que supone para la economía de la empresa, evitando grandes pérdidas.

- La productividad se multiplica, y es que los equipos estarán mucho más tiempo funcionando correctamente.

- Se aprovecha mayor cantidad de materia prima, reduciendo la defectología en los productos finales e intermedios.

- Se crea un entorno laboral más seguro, minimizando los accidentes de trabajo consecuencia de averías en la maquinaria.

- Las tareas de mantenimiento se simplifican. Por lo que serán más cortas en el tiempo y requerirán de menos recursos materiales y humanos.

Cómo hacer un plan de mantenimiento industrial en 6 pasos

1.- Fijar los objetivos

Bien, sabemos que entre las metas principales de un plan de mantenimiento industrial está la reducción de costes y de los tiempos muertos. Pero esto no es suficiente, debemos ser mucho más concretos.

Los objetivos deben cumplir con las características de los conocidos como objetivos SMART. Estas son:

- Específicos (Specific): es decir, marcarnos una meta como puede ser incrementar la productividad en un 15%.

- Medibles (Measurable): que existan los medios y procedimientos oportunos para cuantificar la consecución, o no, del objetivo.

- Alcanzables (Achievable): tiene que ser realista. De lo contrario, llevará a la frustración, con todo lo negativo que conlleva.

- Relevantes (Relevant): deben tener una repercusión importante sobre los resultados de negocio.

- En tiempo (Time-bound): hay que marcar un plazo para la consecución del objetivo.

2.- Concretar una inversión

En este paso hay que mantener un equilibrio claro entre las necesidades de la empresa y los recursos monetarios disponibles. De esta forma, asignaremos una partida presupuestaria justa para cada acción, obteniendo beneficios y no realizando importantes inversiones en aspectos que no son realmente tan relevantes.

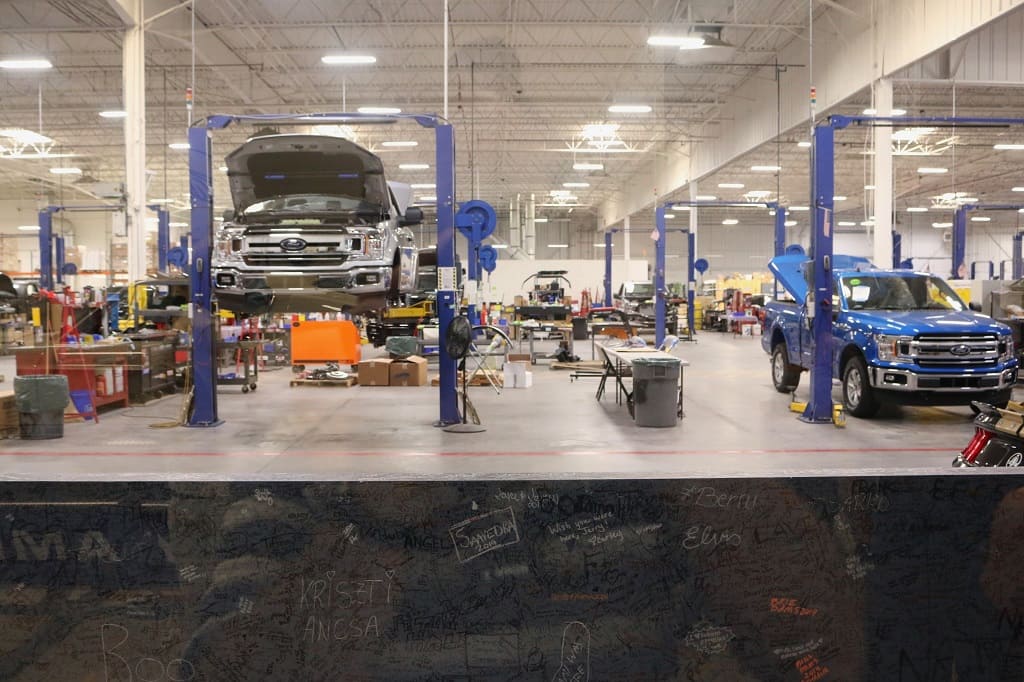

3.- Conocer a fondo los equipos

3.- Conocer a fondo los equipos

Para cada uno de ellos, tener una “ficha” con una descripción completa de sus características, sobre todo las que sean clave para su mantenimiento. Aquí podemos incluir aspectos como el tipo de piezas y consumibles más necesarios, su tiempo de vida media, documentación, manuales de uso, etc.

4.- Considerar los aspectos normativos

Aquí debemos realizar dos grandes distinciones, como son las propias de las leyes relacionadas con la actividad de empresa y, por otra parte, las relativas a los estándares de calidad que queramos alcanzar.

Respecto a la parte legal, podemos poner de muestra las leyes referidas a la prevención de riesgos laborales, como la Ley 31/1995, específica para este tema.

Desde la perspectiva de la calidad, están las normas ISO 9001, que cuenta con un apartado sobre mantenimiento de infraestructuras y equipamientos, y la ISO 55000, sobre gestión de activos. Además, según el sector productivo de cada empresa, existen normas concretas para ellos.

5.- Designar a los responsables y calendarizar

Las acciones de mantenimiento industrial pueden ser organizativamente complejas. Esto hace que haya que tener muy claro y documentado quién se encarga de cada tarea y limitar sus responsabilidades, ante quién tiene que responder, quiénes están a su cargo y de qué recursos dispone.

También entra en juego el proceso de formación y motivación del personal implicado, de forma que sean conscientes de los beneficios que trae para ellos y para la empresa esta forma de enfocar el mantenimiento.

También es trascendental trazar unos tiempos lógicos para el despliegue del plan y su puesta en marcha. No olvidemos que completar cada acción en su debido momento debe ser uno de los pilares de los objetivos SMART que nos hemos marcado.

6.- Entrar en acción y evaluar

Una vez que tenemos todo listo, llega el momento de comenzar a realizar las tareas de mantenimiento planificadas. Además, debemos monitorizar sus avances y resultados. Así, detectaremos errores y puntos de mejora, consiguiendo una mejora continua en el cuidado de los equipos.

Dentro de los recursos existentes para hacer realidad las pautas marcadas en el plan de mantenimiento industrial, la inteligencia artificial ha demostrado un enorme valor para el mantenimiento predictivo y prescriptivo.

De esta forma, mediante la recopilación y procesado automático de datos en los puntos críticos de la línea de producción, el sistema es capaz de decirnos qué equipo va a fallar y cuándo. En el caso del mantenimiento prescriptivo, hasta nos aconsejará la mejor forma de actuar.

¿Crees que tu fábrica necesita de la inteligencia artificial aplicada al mantenimiento para alcanzar la categoría de Industria 4.0? En Datision sabemos cómo ayudarte a hacerte con ella, independientemente de tu sector. ¿Lo hablamos en más

3.- Conocer a fondo los equipos

3.- Conocer a fondo los equipos