La Cuarta Revolución Industrial o Industria 4.0 ha colocado a los datos en el centro de la gestión de la planta. Entre las tareas a las que más valor aportan están las relacionadas con el mantenimiento predictivo de los equipos. ¿Por qué afirmamos esto y cómo es el proceso que hace que el análisis de datos optimice el estado de la maquinaria?

Ventajas del mantenimiento predictivo

Aunque en otros artículos ya hemos hecho referencia a los beneficios que tiene poner en marcha técnicas de mantenimiento predictivo, creemos muy importante seguir recalcando las ventajas que estas traen consigo.

Quizás, la más reconocida sea que minimiza las paradas inesperadas en las líneas de producción. Al detectar los fallos futuros, podemos planificar las intervenciones de mantenimiento de forma que su influencia sobre las rutinas de la planta sean mínimas.

En el caso de que se trabaje con materias primas perecederas, una parada no planificada puede suponer su deterioro y pérdida, teniendo que volver a invertir en su compra.

Además, unos equipos defectuosos suelen dar como resultados productos que no cumplen con las exigencias fijadas. Por lo que su mantenimiento eficaz repercutirá positivamente en la reducción de costes asociados a la merma.

Descubre cómo minimizar la merma en tu producción con esta checklist gratuita

Los costes de mantenimiento se verán notablemente reducidos, ya que sólo se intervendrá cuando sea realmente necesario. Ahorrarás en compras de nuevas piezas, de equipos completos y en inversión de mano de obra, que podrá dedicarse a otras tareas de más valor.

Que decaigan los incidentes y el riesgo de que sucedan repercutirá positivamente en el coste de los seguros contratados por la empresa.

La reducción de intervenciones también se materializará en una mayor seguridad para los trabajadores, puesto que, a menos intervenciones, menos probabilidades de que ocurra algún accidente durante las mismas.

Técnicas de mantenimiento predictivo utilizadas en la industria

El mantenimiento predictivo ha ido evolucionando en los últimos años de la mano del progreso tecnológico. Con ello, ha ido cobrando cada vez más importancia el análisis avanzado de datos con técnicas de inteligencia artificial.

Pero antes de llegar ahí, se desarrollaron una serie de metodologías más “tradicionales”. Echamos un vistazo a estas antes de analizar el papel de la inteligencia artificial en el mantenimiento predictivo.

Técnicas “tradicionales” de mantenimiento predictivo

En este grupo podemos englobar varios métodos. Como denominador común tenemos que se realiza una vigilancia de ciertos parámetros clave que, en el caso de que sobrepasen ciertos límites, nos alertarán de que el equipo va a fallar. Entre estas técnicas tenemos:

- Análisis de vibraciones, muy importante en máquinas con componentes rotativos.

- Detección de ultrasonidos que emiten los equipos defectuosos.

- Análisis de lubricantes y aceites industriales: miden el desgaste de las piezas y el nivel de contaminación del propio lubricante.

- Descargas eléctricas parciales para evaluar el grado de aislamiento.

- Termografía infrarroja para medir la temperatura de los equipos sin entrar en contacto con ellos.

- Medidas de presión para detectar fallos hidráulicos (obstrucciones, fugas, etc.).

- Radiografías por rayos X para evaluar el estado de soldaduras.

- Líquidos penetrantes tintados para hallar posibles grietas y fisuras.

- Comprobando la orientación de partículas magnéticas que han sido esparcidas en el equipo, al que previamente se ha aplicado un campo magnético. En el caso de defectos, estas partículas se orientarán irregularmente.

Pasando al siguiente nivel con la inteligencia artificial

Aunque estas técnicas se vienen utilizando durante años con buenos resultados, las industrias punteras decidieron dar un paso más en la mejora del mantenimiento predictivo. Para ello, incorporan las innovaciones más disruptivas. En este caso, relacionadas con la inteligencia artificial, machine learning e IoT (Internet de las Cosas).

Con ellas, se recopilan y procesan más cantidades de datos que con las vías tradicionales, favoreciendo su automatización. Los sensores IoT se encargan de recoger la información y de llevarlas al sistema de inteligencia artificial.

Este último genera un modelo de datos en el que se recogen las relaciones entre las distintas variables, algunas de ellas imposibles de detectar hasta ahora. Es a partir de este modelo, y con los datos recopilados periódicamente, con lo que los algoritmos de inteligencia artificial realizan las predicciones de fallos en los equipos.

Pasos para realizar un mantenimiento predictivo con inteligencia artificial

Pasos para realizar un mantenimiento predictivo con inteligencia artificial

Para que tu empresa cuente con un sistema de mantenimiento predictivo basado en inteligencia artificial, debes seguir un proceso que te vamos a resumir en los siguientes pasos:

1.- Conocer a fondo el problema y contextualizarlo

Para dar la mejor solución, antes hay que analizar exhaustivamente todos los aspectos implicados. ¿Qué queremos resolver concretamente? ¿Podemos dar forma a alguna métrica que sirva para que los responsables de la planta detecten sencillamente los futuros fallos? ¿Qué parámetros debo cuantificar? ¿Con qué limitaciones cuento?

2.- Trabajar con los datos recopilados

Aquí, las preguntas a las que debemos dar respuesta se relacionan con los tipos de datos con los que trabajar, si estos están estructurados o si hay que transformarlos previamente, su distribución, si existen valores límite, el valor de los datos históricos, el avance del desgaste de la maquinaría, etc.

3.- Generar el modelo de datos y predicción

Ha llegado el momento de probar qué algoritmo es el que mejor se adapta a nuestro problema. Para ello, se toman unos datos de entrenamiento, el resultado de aplicar el modelo sobre ellos y otros datos de validación. De esta forma, el sistema va continuamente aprendiendo y mejorando su capacidad predictiva.

4.- El paso hacia un mantenimiento prescriptivo

Aunque muchos procesos de mantenimiento predictivo se detienen en el tercer paso, es posible subir un peldaño más, haciendo que el sistema alcance carácter prescriptivo. Con esto queremos decir que es capaz de aconsejarnos la mejor forma de actuar en función del contexto y gracias a la generación de nuevos conocimientos por él mismo.

Sin duda, los datos son más que nunca el corazón de tu fábrica. Su intervención a la hora de fijar acciones de mantenimiento predictivo siempre ha sido clave. Ahora lo es aún más por la intervención de tecnologías como la inteligencia artificial.

Contar con ellas y alcanzar un nivel en el que ya se encuentran las empresas referentes de cada sector está al alcance de cualquier entorno industrial. Disponer de los medios que lo hacen posible supone una inversión menos costosa de lo que pueda parecer, ya que es posible utilizar sistemas ya instalados.

En cuanto al tiempo necesario para que esta inversión proporcione un retorno deseado, desde Datision contamos con un framework que hace acortar considerablemente el período de despliegue de estas soluciones. ¿Te gustaría saber más sobre él? Contacta con nosotros y te detallaremos todo lo que necesitas saber.

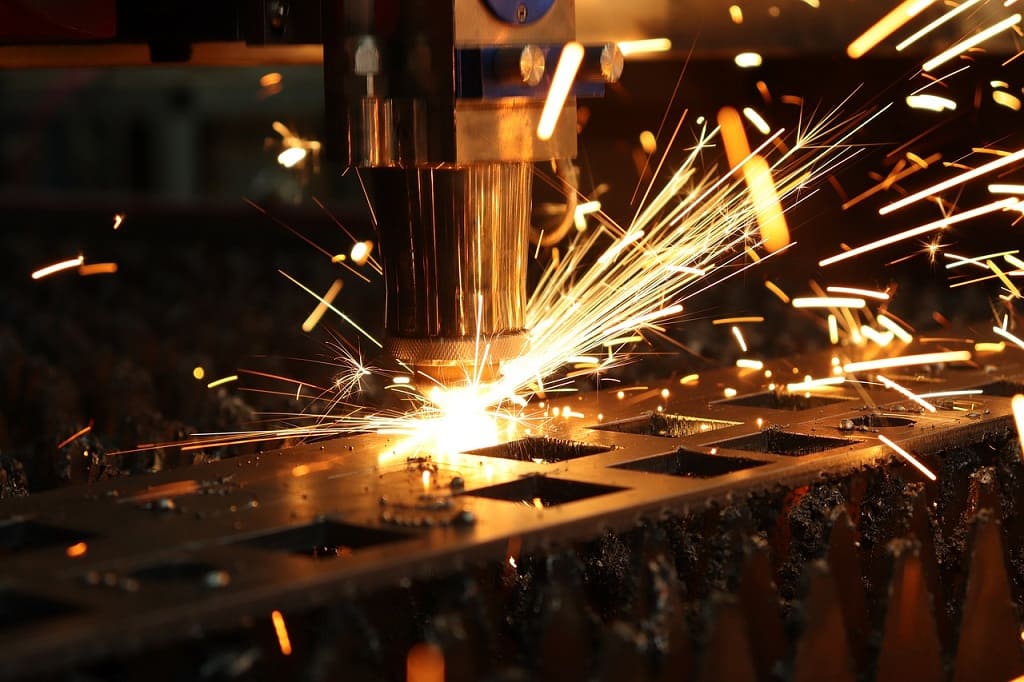

Descubre cómo conseguimos establecer técnicas efectivas de mantenimiento predictivo e identificación precoz de defectología en metalurgia

Pasos para realizar un mantenimiento predictivo con inteligencia artificial

Pasos para realizar un mantenimiento predictivo con inteligencia artificial