Caso de éxito

Líder en el sector metalúrgico

Mantenimiento predictivo e identificación

precoz de defectología.

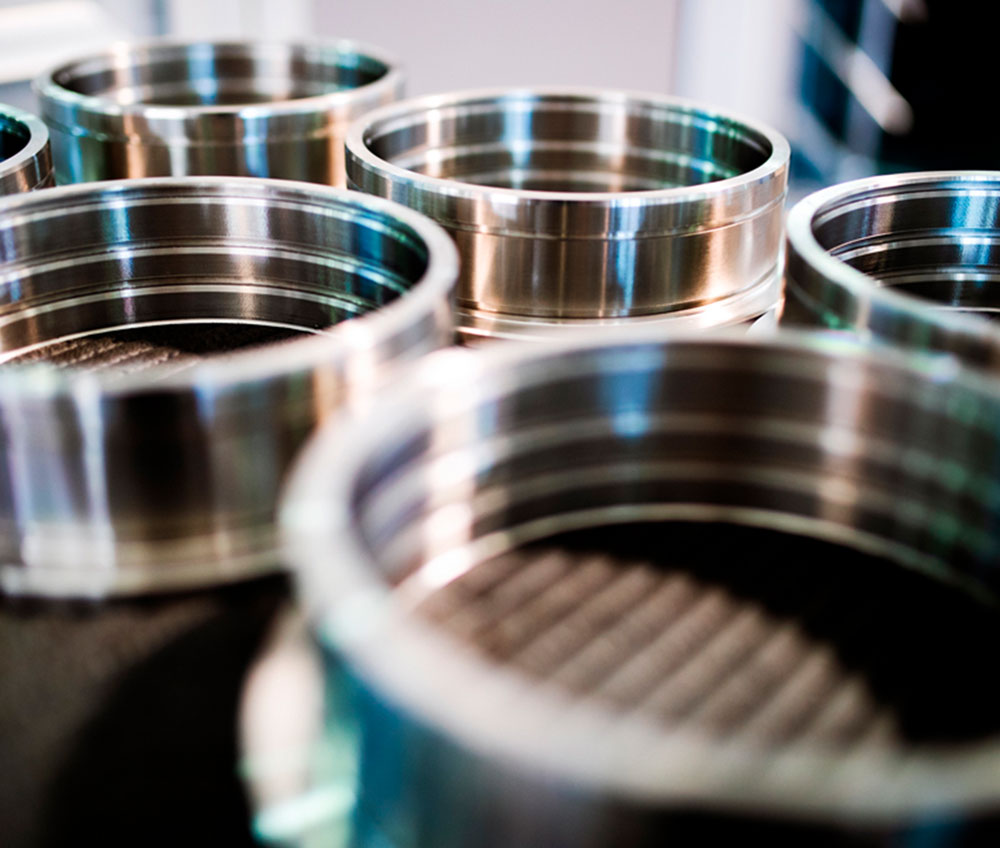

Nuestro cliente desarrolla soluciones integrales para el sector de la automoción. Dentro de este entorno, se dedican tanto a la extrusión, la forja, así como el mecanizado de diversas piezas.

01. Reto

Reducir defectos y evitar paros no controlados es una constante en la industria. En la metalurgia se hace más necesario minimizarlos, ya que el paro de la línea implica un enorme coste productivo por la necesidad de esperar al enfriamiento de los equipos, así como por el coste energético de volver a calentar el horno. Por otro lado, las piezas elaboradas son de alto valor económico, por lo que las defectuosas tienen un importante impacto en la cuenta de explotación.

Los defectos no son producidos, mayoritariamente, por un problema en el molde o una variable concreta, sino por la combinación de diversos factores. Las variables cambiantes (temperatura, presión, cadencia, número de ciclos, etc), pueden provocar defectos que no son apreciables hasta procesos posteriores. Esto obligaría a descartar una enorme cantidad de piezas producidas.

Nuestro cliente contactó con nosotros para minimizar todas estas circunstancias.

02. Solución

Se instaló un conjunto de sensores que permite conocer en continuo los datos del proceso. Estos analizan tanto el funcionamiento de los equipos productivos, como del propio producto en sus diferentes fases de transformación.

Gracias a estos datos, así como a los provenientes de los PLC, el sistema analiza en continuo la información. Éste busca correlaciones entre los valores productivos y su resultado final, el cual se basa en históricos del control de calidad.

Así, se determina la probabilidad que la pieza sea defectuosa y qué tipo de defecto puede producirse, permitiendo que se tomen las acciones pertinentes y evitando aumentar los rechazos.

Además, se aprovechan los sensores y se analiza el funcionamiento de los equipos, desarrollando un sistema de mantenimiento predictivo que detecta cualquier variación en la “normalidad”. Si esta se identifica como un posible fallo, el sistema aprende qué patrón puede determinar un posible problema e indica el porcentaje de riesgo de parada.

03. En la actualidad

Se han facilitado los trabajos de mantenimiento mediante la información en continuo de los sensores instalados y el uso del cuadro de mando desarrollado. El sistema ha permitido reducir el número de paros no controlados. Además, aquellos que todavía se producen pueden resolverse en menor tiempo.

Por otro lado, se ha reducido significativamente el porcentaje de piezas defectuosas, así como se permite conocer las variables que las producían. Con ello se aumenta el conocimiento del proceso productivo por parte de los técnicos.

En definitiva, la planta es mucho más productiva y se ha reducido notablemente la merma. Se prevé la instalación de este sistema en otras líneas y plantas de la compañía.