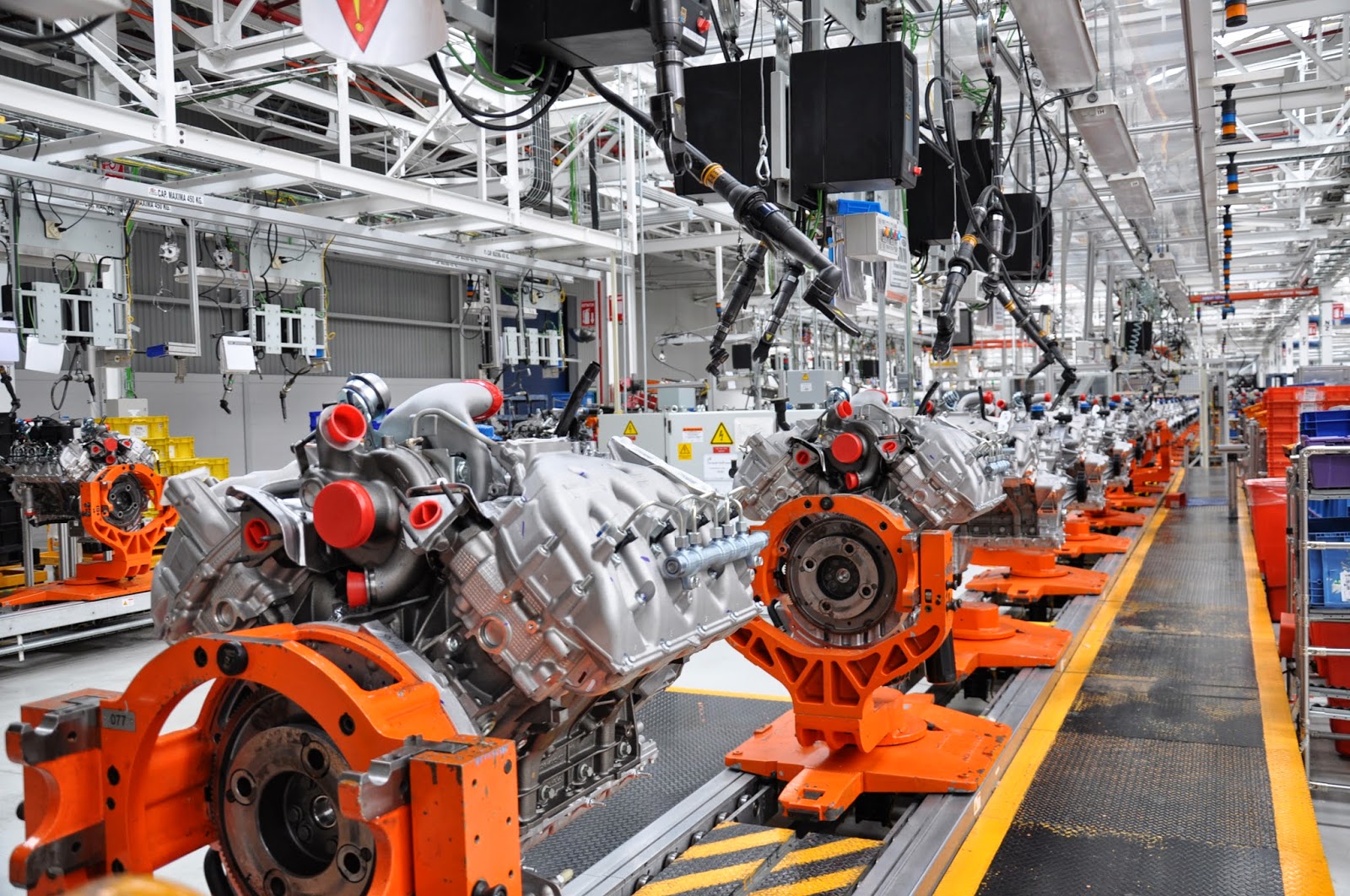

Dentro de la variedad de opciones de las que dispones para realizar tareas de mantenimiento predictivo, conocer el estado de los aceites lubricantes es una de las más comunes en la industria. El análisis de estos aceites aporta más información sobre el estado de los equipos de lo que en un principio puedas pensar. Una información que se traducirá en beneficios que vas a apreciar claramente. Profundizamos en todo ello.

¿Por qué es importante el análisis de aceites lubricantes para el mantenimiento predictivo?

Dentro de los muchos parámetros que puedes medir para establecer tareas de mantenimiento predictivo, están los relacionados con las características de los aceites lubricantes de los equipos.

Con el análisis de lubricantes, podrás determinar algunos aspectos clave de los mismos, entre los que destacamos:

- Su nivel de degradación.

- El grado de desgaste de las piezas de la maquinaria.

- La presencia de elementos contaminantes.

Un aceite lubricante degradado es aquel que ya no será óptimo para cumplir con su función. Esta situación hace que la fricción se incremente y que los equipos sean más propensos a presentar una avería por desgaste de los componentes (engranajes, rodamientos, cojinetes, pistones, etc).

Si hay desgaste, el estudio del estado de los lubricantes detectará la presencia de elementos, metálicos y no metálicos, en el líquido. Siendo esto una señal clara de la necesidad de tomar acciones para evitar que dicho desgaste continúe.

En cuanto a la presencia de contaminantes, estos pueden ser sólidos o líquidos. Además, pueden tener un origen externo e interno. Entre las causas internas, tenemos la ya comentada del desgaste de piezas, pero no es la única.

También puede haber contaminación interna por la generación de partículas, como es el caso del hollín en motores diésel; también puede ser señal de un fallo en el sistema de filtrado o de una fuga en el sistema de refrigeración por agua, que se mezclará con el lubricante.

Entre las fuentes contaminantes externas, podemos encontrarnos con polvo, humedad o el relleno con aceites inapropiados que reaccionen químicamente con los materiales de los equipos, generando productos sólidos que pueden hacer fallar la maquinaria. Esta contaminación externa es especialmente frecuente durante las operaciones de mantenimiento o en equipos con componentes de sellado en mal estado.

Principales beneficios del análisis de lubricantes para el mantenimiento predictivo

Principales beneficios del análisis de lubricantes para el mantenimiento predictivo

Contar con un hábito de mantenimiento predictivo basado en el análisis de lubricantes lleva consigo una serie de ventajas que hacen de él una opción muy valiosa. Las más destacadas son las siguientes:

- Prolongas la vida útil de los lubricantes, evitando sustituirlos cuando aún pueden cumplir perfectamente con su función.

- Cuentas con lubricantes que siempre funcionen óptimamente reduce la tasa de averías en los equipos.

- Mayores ingresos, ya que las líneas de producción estarán siempre operativas.

- Menor gasto en cambio de aceites, ya que sólo lo haremos cuando sea estrictamente necesario.

- Al reducirse las piezas averiadas, se invertirá menos en recambios de estas.

- Reducción de las paradas de producción por averías en la maquinaria.

- Evitas realizar tareas de mantenimiento que no aportan valor, ya que los equipos se encuentran en buen estado en ese momento. De esta manera, también se aprovecha la mano de obra en tareas realmente necesarias.

- Menor impacto medioambiental, ya que los aceites presentan compuestos altamente contaminantes.

- Inversión en tratamiento de residuos ajustada a lo que realmente exige la situación.

¿Qué parámetros de los aceites se miden?

Una vez que te enfrentes al análisis de lubricantes para el mantenimiento predictivo de la maquinaria, es importante saber qué factores son los que suelen medirse. Entre las técnicas más habituales se encuentran:

- Medida de la constante dieléctrica: sirve para determinar el nivel de degradación del lubricante, así como el de contaminación.

- Viscosidad, que se relaciona directamente con la capacidad de lubricación del aceite.

- Humedad, para los casos en los que la contaminación por agua es determinante.

- Presencia de partículas férricas, que nos alertarán del desgaste de los equipos.

- Presencia de partículas no férricas, indicativo de la existencia de contaminantes.

Concluyendo, los aceites que utilizas para lubricar y limpiar tus equipos dicen mucho de ellos. Y, lo que es más importante, nos alertan de la existencia de condiciones que provocarán una avería en un futuro.

Con esto, se suma a otras estrategias de mantenimiento predictivo, como son aquellas que incluyen la actuación de algoritmos de inteligencia artificial. De hecho, ambas metodologías son perfectamente complementarias. Juntas dan forma a un entorno ampliamente protegido frente a problemas técnicos de los equipos y sus negativas consecuencias.

Si crees que ha llegado el momento de combinar ambas medidas, desde Datision diseñaremos la solución de inteligencia artificial artificial que tu fábrica necesita. Así, junto al análisis de lubricantes, tendrás una planta a prueba de toda clase de contingencias relacionadas con tus máquinas. Cuéntanos tu caso y no lo demores más.

Principales beneficios del análisis de lubricantes para el mantenimiento predictivo

Principales beneficios del análisis de lubricantes para el mantenimiento predictivo