Big Data en manufactura: análisis predictivo para optimización de procesos

La industria manufacturera ha sido testigo de una transformación radical gracias a la integración del Big Data. Las grandes cantidades de datos generadas en los procesos de producción, combinadas con algoritmos avanzados de análisis predictivo, están redefiniendo la forma en que las empresas operan. En un entorno altamente competitivo, la capacidad para anticiparse a problemas, optimizar el uso de recursos y mejorar la eficiencia se ha convertido en un diferenciador clave.

El análisis predictivo es más importante que nunca

El análisis predictivo utiliza técnicas estadísticas y de machine learning para analizar datos actuales e históricos y hacer predicciones sobre futuros eventos. En el ámbito de la manufactura, esto puede traducirse en la capacidad para prevenir fallos en los equipos, optimizar las cadenas de suministro y optimizar la calidad del producto final.

Casos de uso del análisis predictivo en la manufactura

A continuación, te mencionamos los beneficios que el Big Data en manufactura puede aportar a las industrias y de qué manera:

- Mantenimiento predictivo: uno de los usos más importantes del análisis predictivo en la manufactura es el mantenimiento predictivo. Al monitorear continuamente el estado de los equipos mediante sensores IoT, se pueden predecir fallos antes de que ocurran, permitiendo a las empresas planificar intervenciones de mantenimiento sin interrumpir la producción.

Beneficios:

→ Reducción de tiempos de inactividad.

→ Menores costes de reparación.

→ Aumento de la vida útil de los equipos.

- Optimización de la cadena de suministro: el análisis predictivo también juega un papel crucial en la gestión de la cadena de suministro. Al analizar patrones de demanda y variables externas como condiciones climáticas o cambios económicos, las empresas pueden optimizar el inventario, reducir el desperdicio y asegurar la entrega a tiempo de los productos.

Beneficios:

→ Reducción de costes de almacenamiento.

→ Mejora en la eficiencia logística.

→ Mayor satisfacción del cliente.

- Control de calidad: la implementación de análisis predictivo permite identificar patrones que pueden indicar defectos en los productos antes de que se completen los procesos de manufactura. Esto no solo mejora la calidad del producto final, sino que también, reduce los costes asociados con el retrabajo y los desperdicios.

Beneficios:

→ Disminución de productos defectuosos.

→ Ahorro en materiales y tiempo.

→ Incremento en la satisfacción del cliente.

Caso de éxito: cómo una empresa líder en metalurgia integró Big Data e Inteligencia Artifial en sus procesos

Como equipo, desde Datision tuvimos la oportunidad de trabajar para una empresa líder del sector metalúrgico, ayudándoles con la implementación del análisis predictivo en sus procesos, consiguiendo la reducción de defectos y evitando paros no controlados en sus fábricas. Te contamos un poco más sobre este caso de aplicación:

¿El reto?

El paro de la línea en el sector metalúrgico implica un enorme coste productivo, porque hay que esperar el enfriamiento de los equipos y por el coste energético de volver a calentar el horno.

Además, los defectos no son producidos por un problema en concreto, sino por la combinación de diversos factores.

La solución a los procesos difíciles de controlar

Para resolver los inconvenientes planteados por la metalúrgica, implementamos las siguientes acciones:

→ Instalación de sensores para recoger datos en tiempo real.

→ Desarrollo de algoritmos de machine learning para analizar correlaciones entre variables y defectos.

→ Se aprovechan los sensores y se analiza el funcionamiento de los equipos

Resultados sorprendentes, gracias al Big Data y la IA

La empresa logró una mejora significativa en la eficiencia de su proceso productivo. Las paradas no planificadas se redujeron, y los defectos en las piezas disminuyeron.

El sistema implementado ha permitido reducir el número de paros no controlados. Además, aquellos que todavía se producen pueden resolverse en menor tiempo.

La metodología de implementación del Big Data en la manufactura

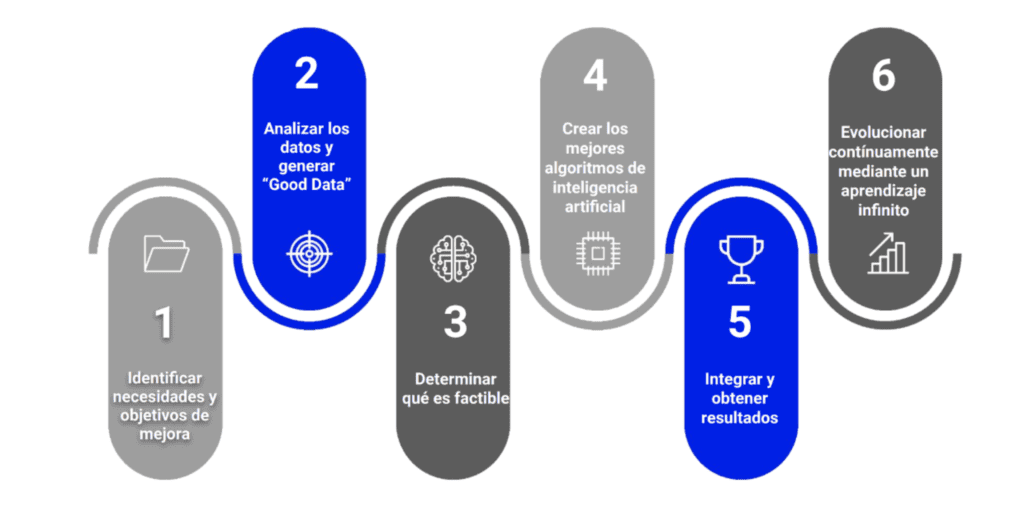

Para que la implementación del Big Data y el análisis predictivo sea efectiva, es esencial seguir una metodología estructurada. En Datision proponemos un enfoque en seis pasos que ha demostrado ser eficaz en diversas industrias:

- Identificación de necesidades y objetivos de mejora: definir claramente qué aspectos críticos del negocio se desean mejorar.

- Análisis de datos y generación de “Good Data”: asegurar la calidad de los datos es crucial para obtener resultados precisos.

- Determinación de factibilidad: evaluar qué soluciones son técnicamente viables y cuáles ofrecerán el mayor retorno de inversión.

- Creación de algoritmos de inteligencia artificial: desarrollar algoritmos personalizados para abordar las necesidades específicas de la empresa.

- Integración y obtención de resultados: implementar las soluciones en el entorno productivo y medir su impacto.

- Evolución continua mediante aprendizaje infinito: ajustar y mejorar continuamente los algoritmos basados en nuevos datos y resultados obtenidos.

Consideraciones a tener en cuenta antes de implementar Big Data

- Piensa en grande: identifica las áreas críticas que pueden beneficiarse de la optimización.

- Empieza con poco: aprovecha los datos existentes para implementar soluciones iniciales.

- Escala rápido: una vez que los primeros resultados sean positivos, expande la implementación para maximizar los beneficios.

El Big Data y el análisis predictivo están transformando la manufactura, proporcionando herramientas poderosas para optimizar procesos, reducir costes y mejorar la calidad del producto.

Sin ningún lugar a dudas, las empresas que adopten estas tecnologías estarán mejor posicionadas para enfrentar los desafíos del mercado y aprovechar las oportunidades de crecimiento.

En Datision, nos comprometemos a ayudar a las empresas a integrar la inteligencia artificial en sus procesos productivos, creando valor y mejorando su competitividad. ¿Quieres saber más sobre cómo mejorar el control de calidad con IA?