Diferencias entre mantenimiento preventivo y predictivo

En el ámbito industrial, mantener el funcionamiento óptimo de la maquinaria es crucial para garantizar la eficiencia operativa y la rentabilidad. Dos enfoques comunes para lograrlo son el mantenimiento preventivo y el mantenimiento predictivo.

Aunque ambos tienen como objetivo evitar fallos en los equipos, difieren significativamente en su enfoque, métodos y resultados. Comprender estas diferencias es clave para determinar cuál es la mejor estrategia para tu empresa y es en lo que nos enfocaremos en este artículo a continuación.

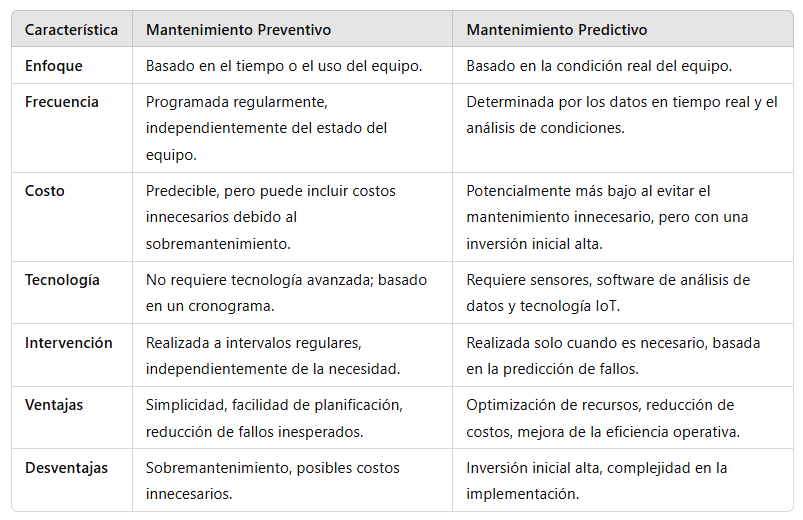

Comparación entre mantenimiento preventivo y predictivo

A continuación, te dejamos una comparación directa entre ambos enfoques (predictivo y preventivo). Y abajo de esta tabla analizaremos cada caso en detalle.

Mantenimiento preventivo: manteniendo la regularidad

El mantenimiento preventivo se basa en un enfoque planificado y sistemático. Consiste en realizar tareas de mantenimiento en intervalos regulares, independientemente de si el equipo muestra signos de desgaste o no. Este tipo de mantenimiento se centra en prevenir fallos antes de que ocurran, basándose en el tiempo o en el uso acumulado del equipo. Es una estrategia proactiva que busca minimizar las probabilidades de fallos inesperados.

Principales características del mantenimiento preventivo:

- Programación regular: las tareas de mantenimiento se realizan según un calendario fijo, como por ejemplo, cada seis meses o después de un número determinado de horas de operación.

- Simplicidad: este tipo de mantenimiento es relativamente sencillo de planificar e implementar, ya que se basa en un cronograma establecido.

- Prevención de fallos comunes: ayuda a prevenir fallos mecánicos comunes al garantizar que los componentes clave se inspeccionen y se sustituyan regularmente.

- Costos conocidos: los costos asociados al mantenimiento preventivo son más predecibles, ya que se basa en un calendario fijo.

Ejemplos de mantenimiento preventivo:

- Cambio de aceite en motores cada cierto número de horas de operación.

- Sustitución de filtros en sistemas de ventilación cada tres meses.

- Revisión y ajuste de tornillos y pernos en equipos de fabricación cada seis meses.

Ventajas y desventajas del mantenimiento preventivo:

- Reducción de tiempos de inactividad: al realizar mantenimiento regular, se reducen las posibilidades de que ocurran fallos inesperados que puedan detener la producción.

- Mejor planificación: la regularidad del mantenimiento permite a las empresas planificar mejor sus operaciones y gestionar sus recursos de manera más eficiente.

- Extensión de la vida útil de los equipos: mantener los equipos en buen estado mediante el mantenimiento preventivo puede prolongar su vida útil y reducir la necesidad de reemplazos costosos.

Por otro lado, podremos encontrar algunas desventajas del mantenimiento preventivo:

- Costos innecesarios: si el equipo está en buen estado, el mantenimiento regular puede resultar en la sustitución innecesaria de piezas que aún podrían tener una vida útil significativa.

- Sobremantenimiento: existe el riesgo de realizar un exceso de mantenimiento, lo que no solo aumenta los costos, sino que también puede llevar a un desgaste prematuro de los componentes debido a la manipulación frecuente.

Por lo tanto, es esencial evaluar cuidadosamente la frecuencia y necesidad de las intervenciones de mantenimiento preventivo para evitar costes innecesarios y posibles efectos adversos en los equipos.

El futuro del mantenimiento preventivo

El futuro del mantenimiento preventivo está siendo moldeado por tecnologías como la inteligencia artificial y el Internet de las Cosas (IoT). Estas herramientas permiten un monitoreo remoto y análisis avanzados, optimizando los recursos y mejorando la confiabilidad de las operaciones.

La recopilación de datos más extensa permite a los operadores identificar y retirar activos de bajo rendimiento, reduciendo el tiempo de inactividad y los costos, lo que sugiere una evolución hacia estrategias más eficientes y orientadas a resultados en el mantenimiento preventivo.

Mantenimiento predictivo: optimización basada en datos

El mantenimiento predictivo, por otro lado, utiliza datos en tiempo real y tecnología avanzada para monitorear el estado de los equipos y predecir cuándo es probable que ocurra un fallo. En lugar de basarse en un calendario fijo, el mantenimiento predictivo se centra en la condición actual del equipo. Esto permite realizar el mantenimiento solo cuando es necesario, justo antes de que ocurra un fallo, optimizando así el tiempo y los recursos.

Principales características del mantenimiento predictivo:

El mantenimiento predictivo cuenta con características que lo destacan:

- Monitoreo en tiempo real: utiliza sensores y tecnología IoT para monitorear constantemente el rendimiento y las condiciones de los equipos.

- Análisis de datos: el mantenimiento predictivo se basa en el análisis de grandes volúmenes de datos para detectar patrones y predecir fallos antes de que ocurran.

- Enfoque basado en la condición: las decisiones de mantenimiento se toman en función del estado real del equipo, lo que permite una mayor precisión en las intervenciones.

- Reducción de intervenciones: al realizar mantenimiento solo cuando es necesario, se reducen las intervenciones innecesarias, lo que puede ahorrar tiempo y dinero.

Ejemplos de uso del mantenimiento predictivo:

- Monitoreo de vibraciones en motores para detectar desalineación o desequilibrio antes de que cause un fallo.

- Uso de análisis de aceite para detectar partículas metálicas que indican desgaste en componentes internos.

- Control de temperatura en rodamientos para identificar sobrecalentamiento y prevenir fallos catastróficos.

Ventajas y desventajas del mantenimiento predictivo:

El mantenimiento predictivo tiene ventajas que impulsan la productividad de las industrias gracias a su fiabilidad a la hora de tomar decisiones, en base a predicciones, con gran antelación que ayuda a prevenir problemas futuros o estar preparados para enfrentarlos:

- Reducción de costes: al enfocarse en el mantenimiento solo cuando es necesario, se pueden reducir significativamente los costos asociados al mantenimiento innecesario.

- Mayor disponibilidad de equipos: el mantenimiento predictivo minimiza el tiempo de inactividad no planificado, lo que mejora la disponibilidad de los equipos y la eficiencia operativa.

- Mejora en la toma de decisiones: con datos precisos en tiempo real, las empresas pueden tomar decisiones más informadas sobre cuándo y cómo realizar el mantenimiento.

- Extensión de la vida útil de los equipos: el mantenimiento basado en la condición ayuda a prolongar la vida útil de los equipos al evitar tanto el sobremantenimiento como el mantenimiento insuficiente.

Algunas de las desventajas que trae consigo el mantenimiento predictivo, pero que no comprometen su fiabilidad al implementarla son:

- Inversión inicial alta: implementar un sistema de mantenimiento predictivo puede requerir una inversión considerable en tecnología, sensores, y software de análisis de datos.

- Complejidad en la implementación: el mantenimiento predictivo es más complejo que el preventivo y requiere un conocimiento profundo de la maquinaria y de las técnicas de análisis de datos.

- Dependencia de la tecnología: la eficacia del mantenimiento predictivo depende en gran medida de la precisión y la fiabilidad de los datos recogidos por los sensores. Si estos fallan, la predicción de fallos también puede fallar.

El futuro del mantenimiento predictivo

Según datos de Future Markets Insight, se prevé que el mercado crezca considerablemente, registrando una CAGR del 10,9 % entre 2024 y 2034. El mercado indica una valoración de 80 200,0 millones de dólares estadounidenses para 2034. Además, se prevé que el mercado alcance los 10 510,0 millones de dólares estadounidenses en 2024. La demanda de mantenimiento predictivo registró un crecimiento interanual del 6,9 % en 2023.

En resumen, tanto el mantenimiento preventivo como el predictivo juegan roles importantes en la gestión de equipos industriales. Mientras que el mantenimiento preventivo ofrece simplicidad y previsibilidad, el mantenimiento predictivo proporciona una optimización avanzada basada en datos.

En Datision comprendemos a fondo las particularidades y ventajas de cada enfoque de mantenimiento, ayudando a las empresas a tomar decisiones informadas y alineadas con sus necesidades específicas. Si aún tienes dudas, no te preocupes: estamos aquí para ayudarte. ¡Contáctanos y resolvamos tus inquietudes juntos!