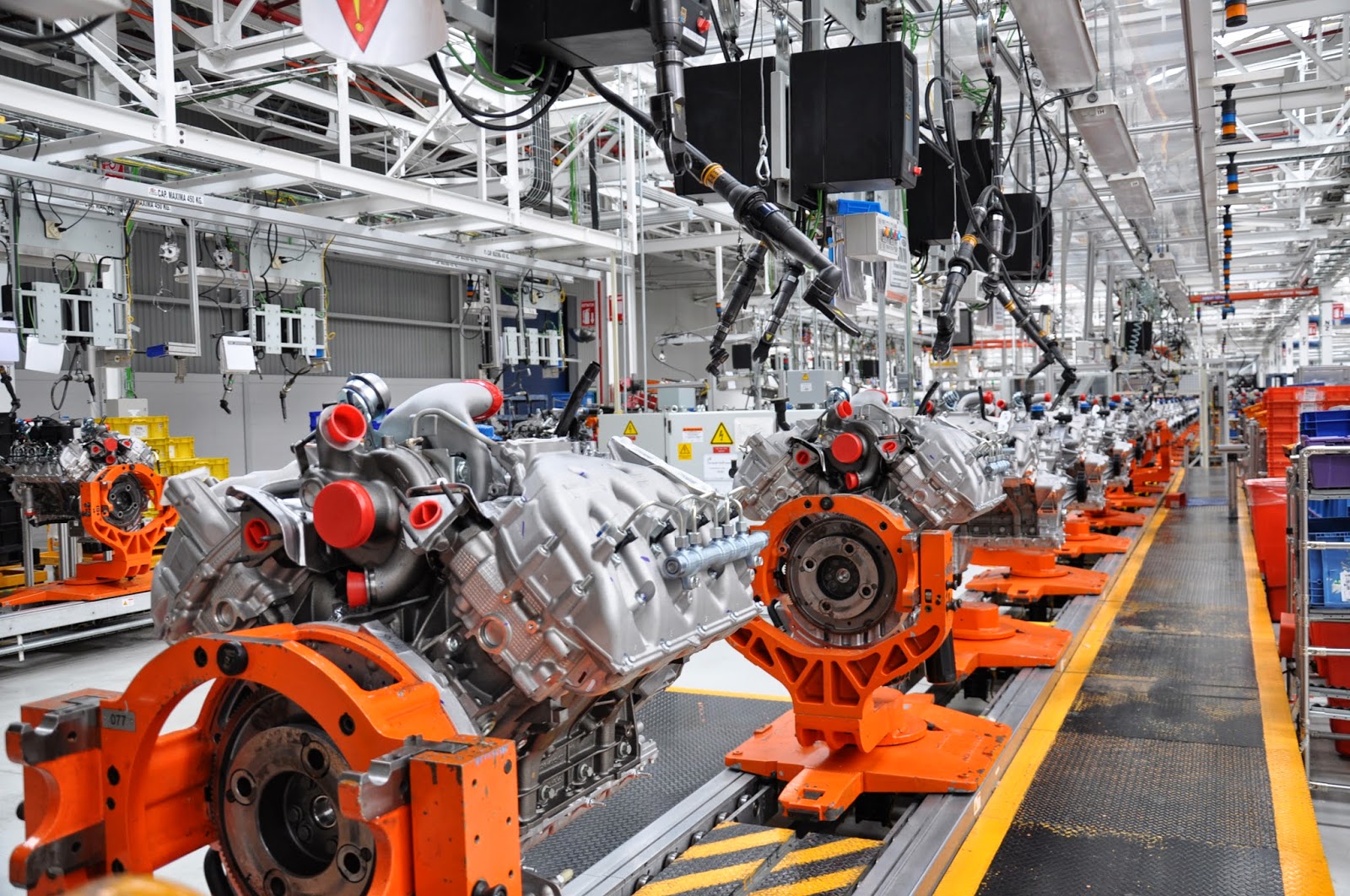

Eficiencia operativa en la industria automotriz gracias mantenimiento predictivo

La industria automotriz está atravesando una revolución digital impulsada por tecnologías avanzadas como la inteligencia artificial (IA), el Internet de las Cosas (IoT) y el análisis de datos en tiempo real. Este cambio está transformando todos los aspectos del diseño, la producción y el mantenimiento de los vehículos. Dentro de este contexto, el mantenimiento predictivo ha emergido como una herramienta crucial para mejorar la eficiencia operativa y reducir los costos en la industria automotriz.

Beneficios de la IA en la cadena de suministro

El mantenimiento predictivo se basa en el monitoreo continuo del estado de los activos mediante sensores y el análisis de datos en tiempo real para prever posibles fallos antes de que ocurran.

A diferencia del mantenimiento preventivo, que se realiza según un calendario preestablecido, el mantenimiento predictivo actúa solo cuando es necesario, evitando intervenciones innecesarias.

Tecnologías involucradas

Este tipo de mantenimiento utiliza una combinación de sensores, algoritmos de IA y técnicas de análisis de datos para monitorear y evaluar el estado de los vehículos. Los sensores recogen datos sobre diversos parámetros del proceso de producción, como la temperatura de las máquinas, el consumo de energía y el desgaste de las herramientas, que luego son analizados por modelos predictivos para detectar patrones y anomalías.

Beneficios principales

1- Reducción de costos operativos y tiempos de inactividad: en el contexto de la fabricación, esto tiene un impacto directo en varios aspectos clave:

- Mejora en la eficiencia de la línea de producción: reduce paradas inesperadas, asegurando que las máquinas operen en condiciones óptimas.

- Optimización del flujo de trabajo: mantiene un flujo constante, cumpliendo plazos de producción y reduciendo estrés operativo.

- Reducción de costes de inventario: disminuye la necesidad de grandes inventarios de repuestos, gestionando mejor los pedidos de piezas.

- Mayor retorno de la inversión en equipos: prolonga la vida útil de los equipos, maximizando el retorno de la inversión inicial.

- Cumplimiento de metas de producción: reduce tiempos de inactividad y mejora la eficiencia operativa, fortaleciendo la competitividad y posición en el mercado.

2- Aumento de la seguridad y cumplimiento de normativas: la detección temprana de problemas potenciales ayuda a evitar fallos catastróficos, mejorando la seguridad y asegurando el cumplimiento de las normativas de mantenimiento y seguridad.

Implementación del mantenimiento predictivo en la práctica

Para integrar el mantenimiento predictivo en una planta automotriz, es esencial seguir varios pasos iniciales: recolectar datos relevantes de los equipos de producción mediante sensores, procesar y analizar esos datos para desarrollar modelos predictivos, y desplegar estos modelos para el monitoreo continuo del estado de las máquinas.

Desafíos

La implementación de esta tecnología enfrenta varios desafíos, entre ellos:

- La integración de datos de diversas fuentes.

- La falta de datos suficientes para desarrollar modelos precisos.

- Los altos costes iniciales de instalación. Pero en este punto, no podemos dejar de mencionar que el ROI es realmente rápido.

Para superar estos obstáculos, es crucial contar con la infraestructura adecuada, invertir en la capacitación del personal y considerar soluciones basadas en la nube para reducir costos.

Impacto económico del mantenimiento predictivo con IA

Las fábricas automotrices que implementan mantenimiento predictivo con IA pueden ahorrar significativamente en costos de mantenimiento y reducir el tiempo de inactividad. Esto se traduce en un retorno de la inversión considerable y en una operación más eficiente.

Grandes empresas que aplican la IA en el mantenimiento predictivo

El mantenimiento predictivo está revolucionando la industria automotriz, permitiendo a las empresas reducir costos y mejorar la eficiencia operativa.

A continuación, te dejamos casos de estudio de empresas reconocidas que han implementado con éxito soluciones de mantenimiento predictivo en sus líneas de producción y en sus productos finales:

Sigma Technology y el mantenimiento de pastillas de freno

Sigma Technology trabajó con un fabricante sueco de vehículos comerciales pesados para desarrollar un modelo de aprendizaje automático que predice la durabilidad de las pastillas de freno.

Utilizando datos históricos sobre calidad de carreteras, velocidad del vehículo y temperatura, el modelo puede anticipar cuándo se desgastarán las pastillas. Esto no solo mejora la seguridad, sino que también reduce los costos de mantenimiento y aumenta la eficiencia operativa del cliente.

BMW y las soluciones en la nube

BMW ha implementado soluciones de mantenimiento predictivo basadas en la nube para monitorear la salud de los componentes del vehículo y prever fallos potenciales. Esta estrategia permite a la empresa realizar mantenimientos preventivos antes de que ocurran problemas graves, evitando tiempos de inactividad inesperados y mejorando la experiencia del cliente.

Ford y la colaboración con CARUSO y HIGH MOBILITY

Ford ha colaborado con CARUSO y HIGH MOBILITY para permitir que terceros accedan a datos generados por los vehículos con el consentimiento de los conductores. Esta colaboración facilita el desarrollo de servicios innovadores como el mantenimiento predictivo y seguros basados en el uso, optimizando los costos operativos y mejorando la eficiencia general.

GraceSense™ y el ahorro en el tiempo de inactividad

Un importante fabricante de automóviles evitó $500,000 en tiempo de inactividad no planificado gracias al sistema de mantenimiento predictivo GraceSense™. Este sistema utiliza sensores inalámbricos, almacenamiento en la nube y análisis avanzados para proporcionar información en tiempo real sobre el estado de los equipos, permitiendo decisiones operativas informadas y mitigando fallos potenciales.

Luxoft y Vantage Power

Luxoft, en colaboración con Vantage Power, desarrolló una solución que reduce el tiempo que los vehículos pasan en talleres de mantenimiento en más del 80%. Utilizando componentes de IoT y modelos de aprendizaje automático, la solución analiza datos en tiempo real para identificar fallos potenciales y optimizar el balanceo de baterías de iones de litio, extendiendo su vida útil en aproximadamente un 10%.

N-iX y la gestión de flotas

N-iX implementó una solución de mantenimiento predictivo basada en IoT para la gestión de flotas. La solución recopila y analiza datos sobre la ubicación, el estado y el rendimiento de los vehículos, permitiendo diagnósticos en tiempo real y alertas que ayudan a mantener los vehículos en buen estado, reduciendo costos y mejorando la seguridad.

Estos casos de estudio demuestran la efectividad del mantenimiento predictivo en la industria automotriz, destacando los beneficios en términos de ahorro de costos, mejora de la eficiencia operativa y aumento de la seguridad.

La implementación de estas tecnologías no solo optimiza el mantenimiento de los vehículos, sino que también proporciona un retorno de la inversión significativo, haciendo que la adopción de soluciones de mantenimiento predictivo sea una decisión estratégica clave para las empresas automotrices.

¿Estás listo para llevar la eficiencia de tu planta automotriz al siguiente nivel con mantenimiento predictivo? Contáctanos y conversemos acerca de lo que podemos hacer por ti.