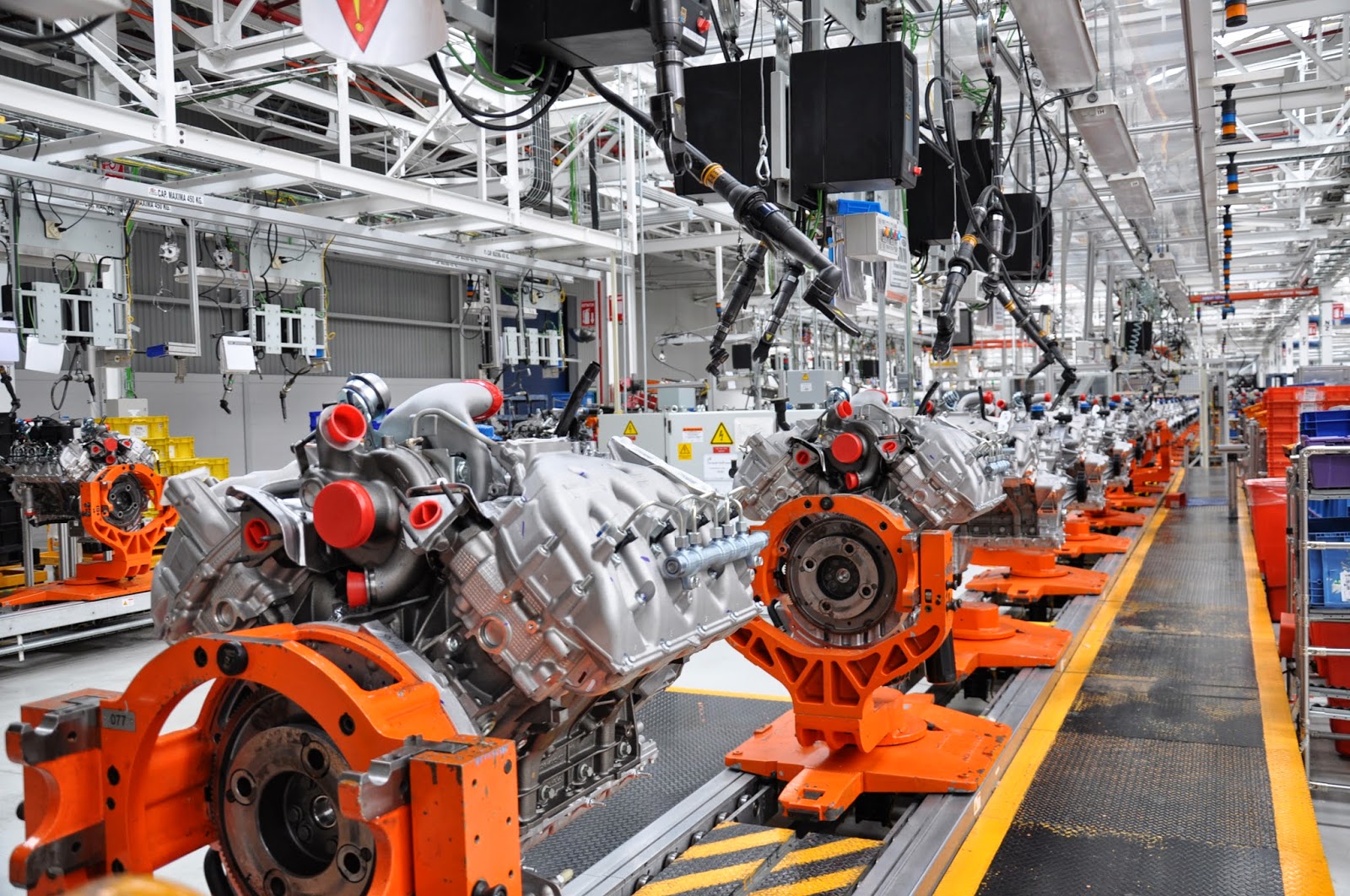

Cinco tendencias tecnológicas que impulsan la eficiencia energética en la Industria 4.0

La eficiencia energética se ha convertido en uno de los principales objetivos para las plantas de producción en la era de la Industria 4.0. Con los avances tecnológicos y la creciente necesidad de sostenibilidad, las empresas están adoptando soluciones innovadoras para optimizar su consumo energético. Para los gerentes de plantas de producción, entender y aplicar las tendencias tecnológicas en este ámbito es clave para mejorar la competitividad, reducir costos operativos y cumplir con las normativas medioambientales.

A continuación, te contamos cuáles son las cinco tendencias tecnológicas que están revolucionando la eficiencia energética en la industria moderna.

Y si deseas implementar IA en tu planta para mejorar la eficiencia energética, puedes contactarnos aquí para que te echemos una mano.

1. Automatización inteligente con IA para la gestión energética

La automatización ha sido uno de los pilares de la Industria 4.0, pero cuando se combina con la inteligencia artificial (IA), su impacto en la eficiencia energética es aún más significativo. Los sistemas de IA pueden analizar grandes volúmenes de datos en tiempo real, lo que permite a las plantas de producción prever patrones de consumo energético y ajustar los procesos de forma dinámica.

La automatización inteligente permite, por ejemplo, apagar equipos en momentos de baja demanda o reducir la velocidad de las máquinas sin comprometer la producción. Según un informe de McKinsey, el uso de IA en la gestión energética puede reducir el consumo de energía en las plantas de producción hasta en un 20%. Además, estos sistemas son capaces de predecir picos de demanda y ajustar el uso de energía de manera proactiva, optimizando la distribución y reduciendo el desperdicio.

2. Internet de las Cosas (IoT) para el monitoreo en tiempo real

El Internet de las Cosas (IoT) está permitiendo que los dispositivos y maquinaria en las plantas de producción se conecten a redes inteligentes, lo que facilita un monitoreo en tiempo real. Los sensores IoT se colocan en las máquinas y equipos para recoger datos sobre su funcionamiento y consumo energético. Estos dispositivos pueden enviar información directamente a una plataforma centralizada que, mediante algoritmos avanzados, optimiza la operación de la planta.

Esta conectividad proporciona visibilidad sobre los procesos, detectando áreas donde se puede reducir el consumo de energía, como el funcionamiento ineficiente de maquinaria o equipos que no están siendo utilizados al máximo de su capacidad. Según estudios, el uso de IoT en la industria reduce el consumo energético hasta un 15% en promedio, gracias a la optimización en tiempo real de los recursos.

3. Energías renovables integradas en la Industria 4.0

Otra tendencia tecnológica clave es la integración de fuentes de energía renovable, como la solar o la eólica, en las plantas de producción. Las soluciones avanzadas de gestión energética ahora permiten que las instalaciones utilicen fuentes renovables de manera más eficiente. Por ejemplo, las fábricas pueden aprovechar los paneles solares para generar su propia electricidad y disminuir su dependencia de la red eléctrica tradicional.

La incorporación de energías renovables también incluye el uso de sistemas de almacenamiento de energía, como baterías de ion de litio, para garantizar el suministro constante cuando las fuentes renovables no están disponibles, como en la noche o en días nublados. La Agencia Internacional de la Energía (AIE) reportó que las fábricas que integran energías renovables pueden reducir hasta un 30% de su factura energética anual.

4. Digital Twin para simulación y optimización de procesos

La tecnología de “Digital Twin” (gemelo digital) permite crear representaciones virtuales de los procesos físicos en las plantas de producción. Esta tecnología facilita la simulación de diversos escenarios para prever cómo los cambios en los procesos de producción pueden afectar al consumo energético. Los gerentes pueden experimentar con diferentes configuraciones sin interrumpir la operación real de la planta, lo que ayuda a identificar los métodos más eficientes.

Además, los gemelos digitales permiten realizar un mantenimiento predictivo, lo que contribuye a mejorar la eficiencia operativa y reducir el desgaste de los equipos. Diversos informes señalan que la implementación de gemelos digitales en la industria puede mejorar la eficiencia energética en hasta un 25% al optimizar las condiciones de operación.

5. Blockchain para la transparencia y optimización de la cadena de suministro energética

Aunque la mayoría de las personas asocia el blockchain con las criptomonedas, esta tecnología tiene aplicaciones muy relevantes en el sector industrial, especialmente en lo que respecta a la trazabilidad y optimización de la cadena de suministro energética. El blockchain permite registrar todas las transacciones de energía de manera segura y transparente, lo que facilita la verificación de los flujos energéticos a lo largo de la cadena de suministro.

En el contexto de la eficiencia energética, el blockchain puede utilizarse para gestionar el consumo de energía en tiempo real entre varias plantas o ubicaciones de producción, asegurando que las operaciones se alineen con los objetivos de sostenibilidad. Esto es especialmente útil cuando las plantas utilizan energía renovable, ya que pueden asegurar que la fuente de energía utilizada se esté generando de manera sostenible y que los datos de consumo sean transparentes. Un informe de PwC (2023) destaca que el uso de blockchain en la gestión energética puede reducir costos operativos y mejorar la eficiencia en la distribución de energía.

Notas finales sobre la eficiencia energética

Las tecnologías emergentes están transformando la forma en que las plantas de producción gestionan su consumo energético. Desde la automatización inteligente y la inteligencia artificial hasta el IoT, las energías renovables, los gemelos digitales y el blockchain, cada una de estas tendencias contribuye a la mejora de la eficiencia energética en la Industria 4.0.

Los gerentes de plantas de producción que adopten estas tecnologías podrán optimizar sus procesos, reducir costos operativos y cumplir con las normativas medioambientales. Además, al integrar soluciones tecnológicas sostenibles, podrán posicionarse como líderes en la transición hacia una industria más eficiente y ecológica.