A estas alturas no te vamos a hablar de por qué tu planta tiene que ser cada vez más eficiente en sus operaciones. Sin embargo, desde Datision sí queremos acercarte un conjunto de siete estrategias que te harán mejorar las cifras de productividad en tu fábrica y que ofrecen resultados de garantías dentro de un entorno perfectamente digitalizado.

Productividad, eficiencia, beneficios, reducción de costes… Son las palabras que a todo responsable de fábrica le gusta oír cuando se detiene a analizar los resultados de su planta. Pero para que estas sean una realidad, hay que poner en marcha una estrategia con un conjunto de acciones que aporten el valor exigido.

Si anteriormente te hemos traído las diferentes fórmulas para calcular y optimizar la productividad industrial, en este artículo tienes X acciones estratégicas con las que debes contar, sí o sí, para que esta alcance los niveles competitivos que necesitas.

7 formas de aumentar la productividad en tu fábrica

1.- Conoce tu planta al milímetro

Aunque parezca mentira, por mucho tiempo que estés en algún lugar o por muchas veces que lo visites, cada cierto tiempo acabas descubriendo nuevos aspectos del mismo. Con las fábricas pasa algo parecido.

Por mucho tiempo que llevemos trabajando en ellas, siempre habrá nuevos parámetros que podamos valorar, ya sea porque hasta ese momento no habíamos caído en su relevancia, o porque hasta ese momento no disponíamos de los medios o tecnología necesarios para ello.

Así podrás identificar los puntos débiles de tus procesos. Aquí entra en juego conocer las personas y tecnologías implicadas, los detalles de cada operación, los medios de comunicación y todos los recursos con los que cuentes El primer paso es identificar los puntos débiles en tu flujo de trabajo actual. Analiza las personas, la tecnología y los procesos necesarios para la producción, así como los procedimientos, las herramientas de comunicación y los recursos disponibles en toda la empresa.

Esto hace que cobre mucho valor la sensorización de las fábricas y el envío y análisis de los datos recogidos a un sistema que sea capaz de procesarlos y extraer valor a partir de ellos, como son los que hacen uso de tecnologías avanzadas como Big Data e inteligencia artificial. Una forma eficiente de empezar a plantear estrategias de mejora y de evaluar cómo estos cambios van a afectar al funcionamiento general de la fábrica

2.- Márcate unas metas que se ajusten a tu realidad

Ser ambicioso y tener marcados unos objetivos elevados está bien, pero no hay que despegar los pies del suelo. Unas metas mal planteadas son el origen de la frustración, generando así un efecto dominó muy perjudicial para la productividad de tu fábrica.

Te recomendamos tener en consideración los conocidos como objetivos SMART, que son los siguientes:

- Específicos (Specific): los objetivos deben estar bien definidos y acordes a las características de las operaciones de tu planta.

- Medibles (Measurable): tienes que definir uno KPI o valores numéricos para poder medir objetivamente si se alcanzan o no los objetivos.

- Alcanzables (Achievable): sé realista y sincero contigo mismo y márcate unas metas que realmente sepas que puedes cumplir.

- Relevantes (Relevant): los objetivos tienen que repercutir en beneficios para tu proyecto. En este caso, tienen que aumentar la productividad de tu planta.

- A tiempo (Time-bound): márcate plazos y calendariza. Es una forma muy eficaz de incentivar el trabajo para cumplir dichos objetivos.

3.- Forma y motiva a tu equipo

3.- Forma y motiva a tu equipo

Los rápidos avances tecnológicos exigen una renovación constante de las capacitaciones de los trabajadores. Sobre todo, si incorporamos nuevas soluciones disruptivas. De hecho, la brecha en capacitaciones digitales es uno de los problemas que deben abordar cuanto antes las empresas.

Según un estudio de RAND Europe para Salesforce, el 64% de las grandes empresas europeas y el 56% de las pymes tienen problemas para encontrar personas capacitadas para cubrir puestos de trabajo tecnológicos.

Por tanto, deberás fijar planes de formación y evaluación para la plantilla. Además, tendrás que convencerles de lo importante que es cumplimentarlos, ya que aumentar sus conocimientos digitales derivará en unas mejores condiciones para ellos. Así, los trabajadores se sentirán más motivados a la hora de afrontar su día a día y serán más productivos.

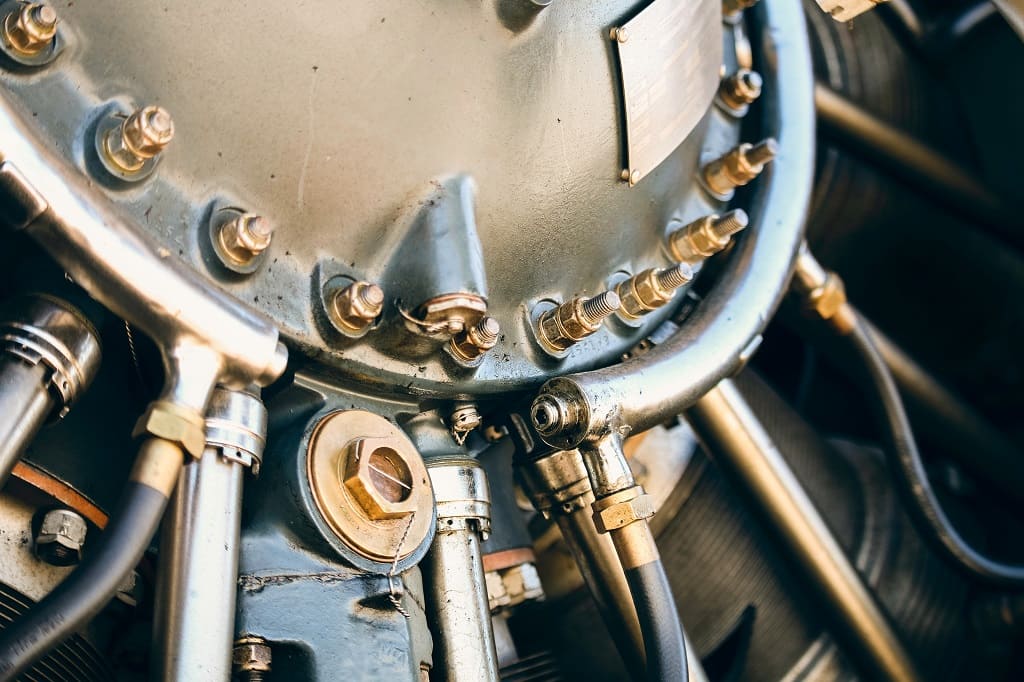

4.- Invierte en mantenimiento predictivo y reduce los tiempos de inactividad

El tiempo que no está operativo un equipo o una línea, sobre todo si estas paradas no están planificadas, supone pérdidas económicas y de productividad. Algunas de ellas de gran envergadura, en función de lo que se tarde en solventarla. Por ejemplo, si la pieza que se necesita arreglar una avería tarda varias horas o días en llegar a la fábrica.

Para evitar estas situaciones, cada vez son más las fábricas que se han decidido por desplegar soluciones de mantenimiento predictivo basadas en inteligencia artificial aplicada a los datos recopilados por sensores especializados.

Las paradas de producción son inevitables, pero contando con una buena estrategia predictiva, estas se podrán calendarizar en el tiempo de manera que su impacto sobre la productividad sea el mínimo posible.

5.- Fomenta la calidad integral

Un producto que cumpla con las especificaciones de calidad concretadas por la propia empresa y por los diferentes estándares vigentes tiene resultados positivos en lo que a productividad se refiere.

Por una parte, los índices de devolución por parte de los clientes decaerán; por otra, se evitarán los conocidos como “reworks”, o lo que es lo mismo, no habrá que volver a repetir los procesos para fabricar una misma pieza o producto; al reducir los “reworks” también consumiremos menos materias primas.

Desde el punto de vista comercial, ofrecer un producto de calidad repercutirá en la fidelidad de los clientes y en la consecución de nuevos compradores. A mayor demanda, más se va a producir dentro de las capacidades de cada planta.

En esta checklist tienes lo que necesitas aplicar para reducir las mermas en tu fábrica y mejorar la calidad de tus productos

6.- Implementa tecnologías innovadoras y automatiza

Industria 4.0 y automatización van de la mano. La Smart Factory o fábrica inteligente no sería alcanzable sin ella. De hecho, la automatización en la medida de variables de diverso tipo durante la producción permite las ya mencionadas acciones de mantenimiento predictivo industrial y de control de calidad.

Cuando hablamos de automatización en la recolección y análisis de datos, no nos referimos únicamente a valores numéricos, sino también al estudio de imágenes. Algo que se consigue gracias a las técnicas de visión artificial o visión por computador. Con el análisis de imágenes se pueden identificar indicios de futuras averías o de que el producto cumpla con las especificaciones de calidad correspondientes.

7.- Orden y limpieza

Puede ser sorprendente la cantidad de tiempo perdido resultado de un entorno de trabajo mal organizado. Estamos hablando de herramientas y útiles, documentación o de las propias máquinas que conforman la línea.

Manteniendo el puesto limpio y ordenado, ganamos valiosos segundos que se irán acumulando hasta llegar a acumular una cantidad significativa de tiempo. El operario sabrá siempre dónde se encuentra aquello que necesita para cumplir con su cometido, se sentirá más cómodo, productivo y, por tanto, motivado.

Con estas 7 alternativas, el incremento de la productividad en tu fábrica estará más a tu alcance. Desde Datision queremos ayudarte en su desarrollo e implementación. Contacta con nuestro equipo especializado y comenzaremos a poner las primeras piedras de tu proyecto de futuro.

Descubre cómo se mejora la productividad en las industrias agroalimentarias gracias a la inteligencia artificial. Aquí tienes esta colección con sus principales aplicaciones en este sector

3.- Forma y motiva a tu equipo

3.- Forma y motiva a tu equipo