Impulsamos la transformación del sector industrial desarrollando soluciones de IA a medida.

Durante los últimos años, muchas plantas industriales han hecho un gran esfuerzo por digitalizarse. Han conectado máquinas, desplegado SCADA, MES y ERP, y han empezado a registrar prácticamente todo lo que ocurre en la planta.

Datos de proceso.

Datos de calidad.

Datos de mantenimiento.

Históricos por todas partes.

Sobre el papel, el escenario es el adecuado.

En la práctica, muchas fábricas (industria manufacturera) siguen teniendo la misma sensación: los problemas clave no desaparecen.

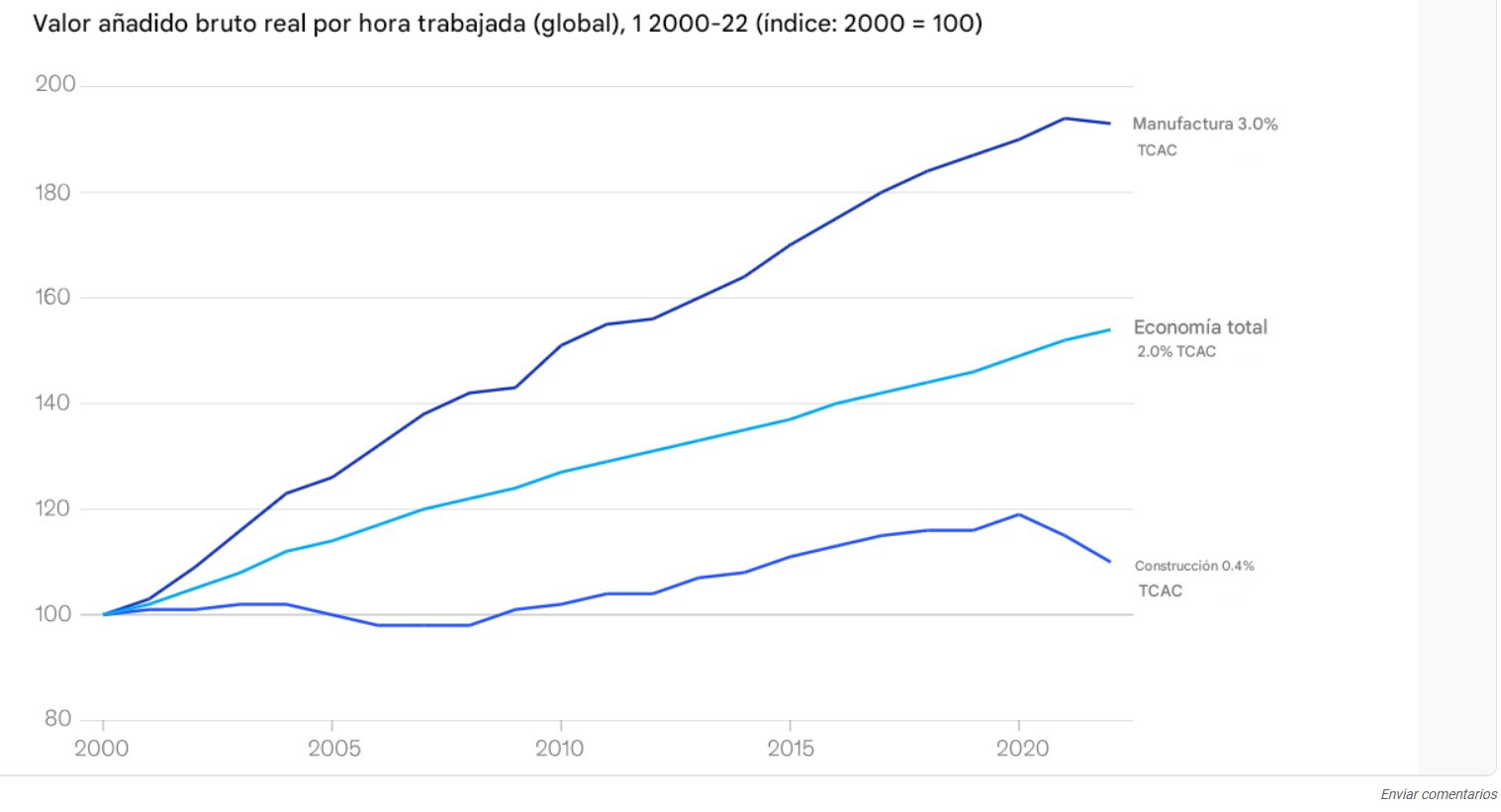

Un estudio de McKinsey & Company estima que las ineficiencias pueden incrementar hasta un 25 % los costes operativos de una planta industrial. Y el dato es relevante no solo por el porcentaje, sino por su causa principal: no se trata de falta de tecnología, sino de falta de decisiones apoyadas en datos.

En la mayoría de plantas sin IA aplicada, el patrón se repite con bastante consistencia:

Y, aun así, los mismos problemas vuelven a aparecer.

Defectos que se repiten.

Paradas no planificadas que “nadie vio venir”.

Cambios de planificación continuos.

Mermas que se asumen como inevitables.

Los datos existen, pero están desconectados del momento en el que hay que decidir.

Registrar no es decidir.

Visualizar no es anticipar.

En muchos casos, los datos se utilizan para explicar lo que ya ha pasado, cuando el coste ya está asumido y el margen de maniobra es mínimo o nulo.

💡 Aquí suele ser útil una conversación externa:

revisar, con alguien que no está en el día a día de la planta, qué decisiones se están tomando hoy sin apoyo real de datos, aun teniéndolos disponibles. Reserva unos minutos con nuestro equipo técnico.

En planta, el tiempo es un recurso escaso.

Las decisiones se toman con presión, con información parcial y apoyándose en la experiencia de los equipos. Eso no es un problema: es la realidad operativa.

El problema aparece cuando esa forma de decidir no evoluciona,

aunque la planta lleve años generando datos.

Cuando los datos no llegan a tiempo a la decisión:

No porque nadie lo haga mal.

Sino porque los datos siguen viviendo en el pasado, mientras la decisión se toma en tiempo real.

Y entonces aparece una sensación muy habitual en planta:

“Tenemos datos, pero no nos ayudan a decidir mejor.”

Antes de hablar de modelos, algoritmos o plataformas de IA, hay una pregunta mucho más simple y mucho más potente, que cualquier organización industrial debería poder responder:

Con los datos que tienes hoy,

¿sabrías decir dónde se está perdiendo dinero ahora mismo?

No dentro de tres meses.

No tras otro informe.

Ahora.

En la práctica, casi siempre la pérdida se concentra en uno (o dos) de estos ámbitos:

El reto no es saber que existen.

El reto es priorizar con criterio y cuantificar impacto.

👉 Si la pregunta que acabamos de hacer no tiene una respuesta clara en tu organización, suele ser una buena señal para parar y revisar cómo se están utilizando los datos actuales, antes de pensar en nuevas inversiones. Puedes agendar unos minutos con nuestro equipo técnico y te ayudamos a valorar opciones.

La Inteligencia Artificial no entra para sustituir a las personas ni para complicar procesos industriales que ya son complejos.

Entra para activar los datos que ya existen y convertirlos en respuestas operativas:

Cuando esto ocurre, algo cambia de forma muy clara en planta.

Las conversaciones dejan de basarse en percepciones.

Pasan a apoyarse en evidencias.

Y ese cambio no es tecnológico: es operativo y cultural.

Uno de los errores más habituales al abordar proyectos de IA industrial es empezar por la tecnología: modelos, arquitecturas, algoritmos, herramientas.

La experiencia demuestra que los proyectos que funcionan empiezan al revés:

Por eso, en Datision insistimos en una idea sencilla:

la IA no es el fin.

Es el medio para decidir mejor y antes, especialmente en entornos donde el día a día no deja margen para parar y analizar con calma.

🧠 Muchas plantas descubren en este punto que ya tienen suficiente información para mejorar decisiones, pero necesitan estructurar mejor el análisis y la priorización.

Curiosamente, las plantas que todavía no han implementado IA suelen estar en una muy buena posición para empezar bien.

Tienen datos.

Tienen conocimiento profundo del proceso.

Y tienen problemas reales que resolver.

Eso permite abordar la Inteligencia Artificial de forma pragmática, sin expectativas infladas y con foco en impacto económico.

Porque no se trata de “implantar IA”.

Se trata de usar mejor lo que ya existe para decidir con más claridad.

👉 Si quieres contrastar si los datos que ya tienes podrían ayudarte a priorizar mejor decisiones en tu planta, una conversación técnica suele ser el primer paso más útil. Reserva unos minutos con nuestro equipo técnico.

En Datision trabajamos con una idea clara:

transformar datos industriales en eficiencia, calidad y rentabilidad, sin humo y con criterio técnico.

Porque la IA no es el fin.

Es el medio para decidir mejor y antes.

Y cuando las decisiones mejoran, el impacto en planta se nota.